Aplikacje i oprogramowanie: rozwiązania dla zakładów dowolnej wielkości

Digitalizacja w branży obróbki drewna nabiera tempa. Razem z nią rozwija się oferta aplikacji i oprogramowania firmy HOMAG do jeszcze bardziej zaawansowanego i efektywnego łączenia indywidualnych procesów produkcyjnych.

Z dziedziny digitalizacji – oprócz nowych funkcji i zintegrowanych rozwiązań wykorzystujących sztuczną inteligencję w znanych już aplikacjach – firma HOMAG zaprezentuje na targach LIGNA także cyfrowe innowacje do stosowania na różnych etapach łańcuch procesów – i to dla zakładów każdej wielkości.

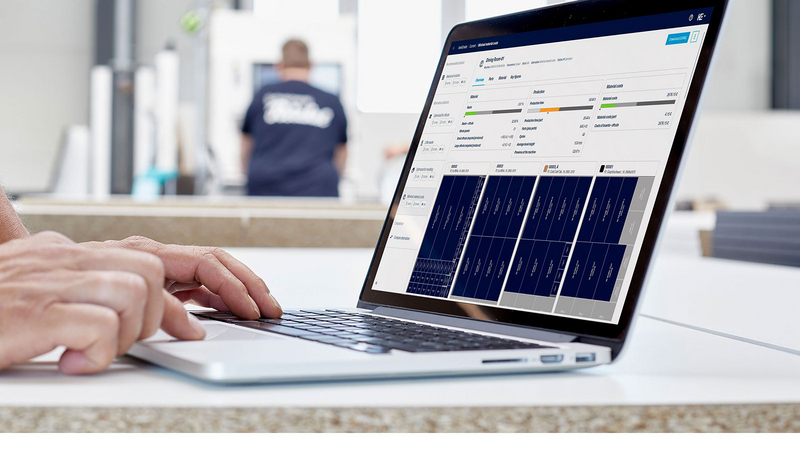

productionManager: cyfrowa teczka zleceń rośnie!

Cyfrowa teczka zleceń zdążyła już ujednolicić i uporządkować bezpapierową organizację zleceń w wielu zakładach. Nadszedł zatem czas wykonać następny krok: w nowej wersji productionManager otwiera kolejne drzwi i wyznacza nowe standardy elastycznej organizacji pracy w warsztacie połączone z intuicyjną obsługą i zintegrowanymi funkcjami, które pozwalają jeszcze bardziej zwiększyć efektywność procesów produkcji.

Nowy moduł planowania do systemu kierowania produkcją ControllerMES

Z myślą o zdigitalizowanych procesach w branży meblarskiej firma HOMAG oferuje odpowiednie oprogramowanie – system kierowania produkcją ControllerMES. Umożliwia on optymalne planowanie produkcji i sterowanie nią za sprawa inteligentnego połączenia wszystkich przepływów informacji produkcyjnych w jedną sieć.

Na targach LIGNA ten znakomity system kierowania produkcją będzie prezentowany w połączeniu z nowym, innowacyjnym modułem planowania, który umożliwia jeszcze precyzyjniejsze planowanie produkcji i zrównoważone podnoszenie wydajności procesów produkcyjnych.

Przegląd funkcji

Efektywne łączenie zleceń: zlecenia produkcyjne można logicznie grupować, np. według klienta lub pozycji zlecenia.

Dzienne plany produkcji: szczegółowe plany dzienne zapewniają maksymalną elastyczność.

Uwzględnianie ważnych wskaźników: oprócz zdolności produkcyjnych na poszczególnych stacjach roboczych uwzględniane są również takie wskaźniki, jak wąskie elementy, materiały, rodzaje kleju czy inne ważne czynniki. Wskaźniki można dopasować do indywidualnych potrzeb.

Precyzyjniejsze planowanie: za pomocą planowania wstecznego ControllerMES ustala odpowiednie terminy realizacji poszczególnych etapów produkcji (np. wykroju, klejenia obrzeży, wierceń itp.) i zapewnia optymalne wykorzystanie mocy przerobowych stacji roboczych.

Możliwość indywidualnej konfiguracji: nowy moduł można dopasować do wymogów klienta, aby uzyskać odpowiednio dostosowane rozwiązanie dla uproszczonego i zoptymalizowanego planowania produkcji.

intelliDivide: optymalne i jeszcze bardziej intuicyjne rozwiązanie

Zgodnie z mottem „Zawsze o jedno cięcie do przodu” internetowe narzędzie do optymalizacji cięcia intelliDivide obejmuje nowości, które tworzą w procesie cięcia wartość dodaną.

Ulepszone przewidywanie czasu produkcji

Często lekceważonym wyzwaniem jest precyzyjne obliczanie czasu produkcji. Do tej pory był on szacowany głównie na podstawie określonych wzorów. Jednak nie uwzględniały one niektórych czynników ogólnych i wiążących się bezpośrednio z maszyną, np. czasu ręcznej pracy operatora.

Efekt? Odchylenia między zaplanowanym a rzeczywistym czasem trwania produkcji, co może niekiedy prowadzić do opóźnienia realizacji zlecenia.

Rozwiązaniem jest intelliDivide, które wykorzystuje sztuczną inteligencję! Ten model oparty na AI potrafi dokładniej przewidzieć czas produkcji, co pozwala to optymalizować planowanie i przygotowywać dokładniejsze oferty. Innowacyjny model wykorzystuje do tego zanonimizowane dane produkcyjne pochodzące z pił.

Kolejny plus: czas produkcji na maszynie jest nieprzerwanie rejestrowany przez model AI, aby stale doskonalić obliczenia dla nowych planów cięcia na podstawie rzeczywistych wartości.

Mniej naprężeń – lepsza jakość

Podczas produkcji, przechowywania lub transportu płyty są narażone na zmiany temperatury i wilgotności, co może prowadzić do powstawania naprężeń w ich strukturze. Naprężenia te są uwalniane w momencie cięcia, co z kolei skutkuje np. pogorszeniem jakości. Aby temu zapobiec, intelliDivide obsługuje od teraz funkcję cięcia bez naprężeń, która redukuje naprężenia wewnątrz płyty lub na jej krawędziach. Konkretnie oznacza to, że oprócz „cięcia ciągłego” intelliDivide daje obecnie możliwość stosowania cięcia bez naprężeń („nacięcie pośrodku między wstęgami” oraz „łącznik pośrodku między wstęgami”).

Dużym plusem cięcia bez naprężeń jest ułatwienie pracy z płytą, ponieważ piła najpierw wykonuje wszystkie potrzebne cięcia uwalniające naprężenia, a dopiero potem wykonuje cięcie zasadnicze. W ten sposób płyta nie jest od razu dzielona na kilka oddzielnych wstęg, lecz jest początkowo jedynie nacinana, wciąż pozostając całością, aby ułatwić maszynie dalszą obróbkę.

Inteligentne zarządzanie materiałem – większa efektywność cięcia

W intelliDivide istotne parametry optymalizacyjne (np. dotyczące reszt, nacięć czy cięcia bez naprężeń) można indywidualnie ustawiać. W ten sposób można m.in. określić, od jakiej wielkości część ma zostać uznana za resztę lub jaki wymiar nacięcia ma być stosowany przy rozkroju.

Minusem było dotychczas to, że ustawienia parametrów można było ustalać wyłącznie w sposób niezależny od materiału płyty, przez co były one stosowane do wszystkich materiałów zarządzanych w intelliDivide.

Jednak teraz program intelliDivide jest zorientowany na jeszcze większą elastyczność i umożliwia ustawianie parametrów optymalizacyjnych w zależności od materiałów. W ten sposób dla każdej grupy materiałów (np. utworzonej według kosztu materiału) można określić inne parametry do uwzględnienia w procesie cięcia.

Osoba kontaktowa

Wyposażenie dodatkowe

productionManagerControllerMES

intelliDivide Cutting

intelliDivide Nesting

woodStore